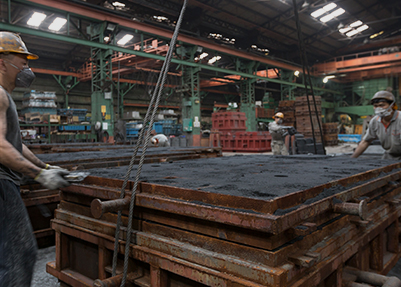

生产作业

每月产能高达1000吨的高级铸件其制造流程包括造模、浇铸、后处理,其设备有中周波感应炉、自硬性呋喃造模线、喷洗机及环保回收设施等。

主要生产设备

| 设备名称 | 数量 |

|---|---|

| 滤带喷气式污染防治设备 | 一套 |

| 水冷式化铁炉(4吨) | 一套 |

| 中周波感应炉(3吨)1500kw | 二組 |

| 高周波感应炉(200kg) | 二組 |

| 自硬性呋喃造模机(10吨) | 二台 |

| 自硬性呋喃造模机(20吨) | 一台 |

| 滚轮输送喷砂机 | 一台 |

| 滚筒喷砂机 | 一台 |

| 悬吊式喷砂机 | 一台 |

造模→

本公司采用呋喃自硬性造模法~ 造模人员依生产进度准备木模及砂箱,由造模搅拌机送出已搅拌好的砂,开始造模作业。

合模→

完成的砂模及砂心以刷涂或雨淋式涂上涂料,经干燥后开始合模作业。

熔解→

将铣铁及其它原料依序投入,由碳当量测定仪分析碳、矽的成份及CE值范围,调整炉前铁水成份后,将铁水倒入浇铸盆完成熔解作业。

浇铸→

将合模完成的铸件依材质分类排放浇铸区,依序开始浇铸作业。

清箱→

浇铸完成之铸件,利用振动机将铸件与砂箱及砂分离,完成清箱作业。

后处理→

除浇冒口后的铸件【须作应力去除者送退火炉作应力退火】,以铸件喷洗机利用钢珠将附着在铸件表面的砂去除后,以砂轮机将铸件的毛边及不要的凸出物磨平,最后将铸件表面及内孔的附着物清除干净后喷上防锈漆,完成后处理作业。

检验→

依每一炉次取样的试片及试棒,由分光分析仪及拉力试验机分别作成份分析和抗拉强度试验等机械性质检测,以确保铸件品质。